3. 間伐材チップの受け入れ実態 〜製紙工場の事例調査〜

3.1 事例1 A工場<北海道>

3.1.1 工場の概要

A工場は、年間紙生産量約39万トン(2007年実績)の製紙工場である。主要製品は上質紙、塗工紙、情報用紙等で、使用木材チップは全量広葉樹である。木材チップの使用量は1,800絶乾重量トン/日、パルプ生産量は900絶乾重量トン/日である。海外材チップと国内材チップの使用割合は、現在約8:2であり、2009年下期の国内材割合は約16%のことである。海外材チップは、豪州、北米、南アフリカ等からチップ専用船で室蘭港の受け入れ設備に陸揚げされ、港からトラックで工場に搬入される。国内材チップは、チップ専門工場や製材工場等からトラックで直接工場に納入される。2009年10月現在、木材チップの在庫量は約10,000トンで、海外材チップ、国内材チップともにだぶついている。

国内材チップの配合率については、原料価格等のコストや工場の採算性を考慮して本社で決定されている。海外材チップの在庫が増加しており、現在国内材チップのコストが高いことから、海外材チップの割合をもっと増やしたいという意向もあるが、原材料部としては、継続的に国内材チップを集めていくためには、20%程度の配合率が妥当であると考えている。現状は、工場の収益面等から、約16%に抑えられているとのことである。

工場の動力については、2008年より1号ボイラの稼働を開始し、石炭と木質(バーク、林地残材等)を混焼している。夜間・休日の安価な買電を一部使用する以外は、基本的に自家発電で賄っている。

3.1.2 木材チップの検収

納入される木材チップは、全てトラックでの検収を行っている。海外材チップについても港からトラックで輸送し、工場で検収を行う。納入者は、検量所で自社のカードのバーコードを読み取って情報を入力し、トラックスケールにより到着時の総重量を測定する。同様に、木材チップを下ろした後、空車の重量を測定する。品質検査と水分量のデータを集計し、翌日に車両毎の受入数量が決定する。

木材チップをトラックの荷台からピットに落とす際に、品質検査用のサンプルをバケツ一杯程度(1.3〜1.5kg)採取する。サンプル採取はトラックの運転手が行う。製材工場等から納入される廃材チップについては、納入する全車両について品質検査を実施するため、全車からサンプルを採取する。主に原木チップを生産するチップ専門工場からの納入チップについては、1日複数台納入する場合もあるため全車両の検査は行わず、各社1日1台、または奇数番車についてサンプルを採取することになっている。また、海外材チップについては3樹種(品種)が混合された状態で船に積まれているため、現地で採取した各品種のサンプルについて品質検査を実施している。木材チップの受け入れピットは2箇所あり、原則として海外材チップと国内材チップを分けて受け入れる。ピットに落とされたチップを2本のコンベアで搬送してスクリーン室に送る。スクリーン室では、50mmと25〜35mmのスクリーンを通し、スクリーンを通過しなかったスリーバ(サイズの大きいチップ)はクラッシャーで破砕する。ダストはこの段階で除き、燃料用や家畜敷料として販売している。スクリーン通過後、コンベア上で磁石により金属を除去する。海外材チップは、国内材チップに比べて金属の混入率が高いとのことである。コンベヤで搬送してスクリュー調整によって海外材チップと国内材チップを配合し、サイロへ送る。国内材チップの配合率を調整しているため、搬送時に余る分はチップヤードへ風送し、ストックする。

3.1.3 木材チップの品質検査

品質検査用のサンプルは、納入車1台につき1.3〜1.5kgを採取する。樹皮率、腐れや異物等の混入率の測定用として200g、スリーバ(繊維方向45mm以上のもの)、ダスト、含水率の測定用として1,000gのサンプルを測定する。樹皮、腐れ、異物、スリーバについては目視により選別し、それぞれの重量を測定し、混入率を算出する。ダストについてはふるい(吉田製作所製、編目:32.0mm、16.0mm、6.0mm)で3分間振とうし、6.0mm編目パスの重量を測定し、ダスト率を算出する。含水率測定用サンプルを105℃の恒温器で8時間以上乾燥し、水分量を算出する。

スリーバは重量の1%以内は許容する。ダストは、全量控除する。樹皮混入率が2%以上の場合は、ペナルティとして単価値引き(例:-200円/トン)する。

写真3.1.1 検量所のバーコード 写真3.1.2 トラックスケール

写真3.1.3 到着時の重量測定 写真3.1.4 ピット

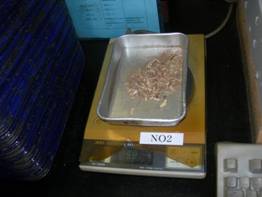

写真3.1.5 サンプルの採取 写真3.1.6 品質検査(重量測定)

写真3.1.7 目視による品質検査 写真3.1.8 スリーバ

写真3.1.9 ふるい分け 写真3.1.10 ダスト

写真3.1.11 海外材チップサンプル 写真3.1.12 スクリーン室

写真3.1.13 スクリーンで除かれた 写真3.1.14 金属除去機

スリーバ

写真3.1.15 スクリーンで除かれた 写真3.1.16 ダスト

ダスト

3.2 事例2 B工場<愛知県>

3.2.1 工場の概要

B工場は、紙の生産量月間約65,000トンの製紙工場である。抄紙機7台、塗工機3台を有し、塗工紙、上質紙、中質紙、クラフト紙の他、併設の工場で家庭用紙(ティッシュペーパー)、紙おむつ等を生産している。原料使用量は、木材チップ100万絶乾重量トン/年、古紙22万トン/年、購入パルプ600トン/年である。使用木材チップにおける針葉樹と広葉樹の割合は5:5であり、針葉樹チップについては海外材が65%、国内材が35%、広葉樹チップについては海外材が96%である。使用木材チップのうち、77〜78%は植林木、15%は製材背板等の廃材で、天然林から生産されるチップは10%未満である。

海外材チップはチップ専用船で輸送され、工場から38km離れた名古屋港のチップヤードに陸揚げされる。チップヤードには現在約15万トンのチップが貯蔵されており、毎日トラックで工場へ搬送している(200台/日)。国内材チップは、チップ専門工場や製材工場等からトラックで直接工場に納入される。1日の受け入れ量は、60〜100社である。

国内材チップの集荷量は、全原料の2割程度の量である。2009年(11月現在)の集荷量は、針葉樹チップ14,300絶乾重量トン、広葉樹チップ1,350絶乾重量トンの合計15,650絶乾重量トンである。前年から続く景気の悪化により住宅着工戸数が減少した影響で、製材工場の生産量、家屋解体材の発生量、流通パレットの廃棄量等が全体的に減少し、国内材チップの入荷の停滞につながっている。間伐材や林地残材の利用に関心はあるが、コストの問題が大きい。

製紙会社では、昨今の不況の影響で紙の生産量を調整することもやむを得ない状況であるが、B工場は立地条件や生産能力で有利でありコスト競争力が高いため、同社の他工場が停止する場合でも稼働を止めることはほとんどない。ただし、近隣に競合工場があるため原料コストに関して難しい面もあり、国内材チップの価格については為替の変動等も考慮して協議している。

工場の動力源は黒液70%、石油10%、RFP・古タイヤ等20%である。木質を使用するボイラーにおける燃料の割合は、木質:RPF:古タイヤ=4:3:3である。2010年よりバイオマスボイラーをもう1機稼働する計画であり、燃料として鋸屑、樹皮、シュレッダーを月間10,000トン集荷する予定である。

3.2.2 木材チップの検収

納入される木材チップは全てトラックで工場に輸送される。構内の7基のトラックダンパーで樹種別に荷下ろしされ、樹種別のチップサイロまたはチップヤードに送られる。受け入れ時間は原則6:00〜17:00である。トラックスケールにてチップ積載時と空車時の重量を測定し、品質検査による水分率をもとに受け入れ数量を決定する。海外材チップについては、現地での積み込み時に検収を行っているが、トラックでの搬入時に工場への受け入れ重量を測定し、データとして絶乾重量を算出している。国内材チップの価格は、運賃込みの工場着価格である。

3.2.2 木材チップの品質検査

品質検査用のサンプルは、納入車1台につきバケツ一杯程度を採取する。含水率測定用として300g、樹皮、腐れ、異物等の混入率の測定用として500gのサンプルを測り取る。樹皮、腐れ、異物を目視で選別し、それぞれの重量を測定し、混入率を算出する。残りのサンプルをふるいにかけ、スリーバとダストの割合を求める。

チップの標準サイズは6mm〜40mmである。スリーバやダストの割合が基準内であれば、歩引き等はせず全量買い取る。国内材の針葉樹チップについては、樹種、原料によってN1、N2(原木チップ)、N3(解体材破砕チップ)の3種類に区分しており、それぞれの区分毎にスリーバとダストの混入率の許容範囲を定めている。N1、N2はスリーバ7.5%以内、ダスト6%以内、N3はスリーバ15%以内、ダスト20%以内としている。混入率が基準を超える場合は、生産工場に対して改善要求を行う。

写真3.2.1 トラックダンパー 写真3.2.2 荷下ろし

写真3.2.3 ダンパー内のチップ 写真3.2.4 サンプルの採取

写真3.2.5 ダンパーへの荷下ろし 写真3.2.6 粉塵防止のための散水

写真3.2.7 ふるい 写真3.2.8 ふるい分け

写真3.2.9 スリーバ 写真3.2.10 ダスト

写真3.2.11 基準内チップ

3.3 事例3 C工場<富山県>

3.3.1 工場の概要

C工場は、紙の年間生産量約40万トンの製紙工場である。抄紙機5台、塗工機1台を有し、塗工紙、上質紙、袋用紙(クラフト紙)等を生産している。

原料使用量は、針葉樹チップ25万絶乾重量トン/年、広葉樹チップ39万トン/年の合計64万絶乾重量トンである。針葉樹チップについては国内材が9〜10万絶乾重量トン/年、海外材が15万絶乾重量トンである。針葉樹チップの樹種は、国内材はスギ、エゾマツ、トドマツ、アカマツ、欧州アカマツ、カラマツ等で、海外材はダグラスファー(北米)、ラジアータパイン(豪州)、SPF(カナダ)、エゾマツ(ロシア)等である。広葉樹チップについては国内材が3万絶乾重量トン、海外材が36万絶乾重量トンである。広葉樹チップの樹種は、ユーカリ(豪州、南アフリカ)、アカシア(ベトナム、マレーシア)等である。C工場における木材チップ使用量全体のうち、国内材チップの割合は2割強である。

海外材チップはチップ専用船で輸送され、工場から約12km離れた富山新港のチップヤードに陸揚げされる。チップヤードから工場へトラックにより輸送される。国内材チップは、チップ専門工場や製材工場等からトラックで直接工場に納入される。受け入れ時間は7:30〜18:00である。納入業者のうち、原木チップを生産するチップ専門工場は愛知、岐阜、石川、長野に5工場あり、生産される木材チップの全量をC工場が受け入れている。廃材(背板)チップを生産する製材工場は70〜80社あり、所在地は福井、石川、富山、新潟、長野、岐阜、福島である。国内材チップの年間受け入れ量は、チップ専門工場からの原木チップ2000〜2500絶乾重量トン、製材工場等からの廃材チップ9000絶乾重量トンである。

紙の需要落ち込みで生産調整を行わざるを得ず、工場を停止する場合にはチップの受け入れも調整する必要がある。製材工場では、チップの受け入れが止まると工場が稼働できなくなることから、背板チップについては受け入れ停止期間中もヤードに受け入れている。現在、入荷制限する場合は、チップ専門工場に無理をお願いしている状況である。海外材チップの価格は、為替の影響が大きい。原木チップについては、国内材チップより海外材チップの価格が若干低い。背板チップについては、国内材チップの価格が海外材チップより低いため、競争力がある。2〜3年前に外材チップ価格が高騰したいわゆるチップショックの時には、一時的に国内材チップの使用割合が増えた。

原材料部としては、国内材チップを積極的に使っていきたい気持ちはあるが、会社全体の方針として調整できない部分もある。現状では、紙の需要が少し回復した場合には、資源が足りなくなる可能性もある。現在、チップ工場に辛抱してもらっている状況だが、将来も生産を続けていってもらえるように、国内の資源を大事にする調達方針である。

C工場内には、Cチップ専門工場(85%がC社資本)が併設されている。機械設備はバーカとチッパー(富士鋼業600型、250kW)1ラインであり、1100絶乾重量トン/月の木材チップを生産している。樹種の内訳は、針葉樹チップが600絶乾重量トン/月、広葉樹チップが500絶乾重量トン/月である。原木の集荷範囲は100km圏内(トラックで4時間)である。C工場のチップ入荷制限期間があったため、2009年11月現在では土場に原木の在庫が少ない状況であった。スギは、一時期風倒木が多く出てきていたが、生産能力、入荷制限の関係で受け入れきれなかった。以前は北洋材チップの生産が多かったが、現在は減少している。近隣のC社の別工場で生産する新聞用紙の原料としてエゾマツ・トドマツの需要があったが、新聞用紙の生産量が減少しているので、バランスが取れている。間伐材を使用するのは、C工場との契約単価設定内でコストが見合う場合に限られる。

C工場では、2009年12月より間伐材を原料とした紙の生産が開始される。富山県森連とCチップ専門工場とで、間伐材の証明の仕組みについて検討されている。納品書をもとにする方法が検討されているが、土場で間伐材とそれ以外の材が混ざっている場合の管理が難しいことが問題となっている。

3.3.2 木材チップの検収

納入される木材チップは全てトラックで工場に輸送される。構内の3基のトラックダンパーで荷下ろしされ、サイロまたはチップヤードに貯蔵される。トラックスケールにてチップ積載時と空車時の重量を測定し、品質検査による水分率をもとに受け入れ数量を決定する。海外材チップについては、現地での積み込み時に検収を行っているが、港からトラックで搬入するため、工場への受け入れ重量を測定する。国内材チップについては、納入する全車両についてサンプルを採取し、品質検査を実施する。1日の受け入れ数量は、港から輸送される海外材チップは25台/日、国内材チップは針葉樹40〜50台/日、広葉樹10〜15台/日である。

3.3.3 木材チップの品質検査

品質検査用のサンプルは、納入車1台につき約1kgを採取する。サンプル約1kgをふるい分けし、オーバーサイズ(スリーバ:40mm編目オン)、ダスト(6mm編目パス)、クリーンチップ(スリーバ、ダストを除いたもの)に分ける。クリーンチップから、バーク・異樹種・腐れ・異物を目視により選別し、それぞれの重量を測定し、混入率を算出する。クリーンチップからバーク・異樹種・腐れ・異物を取り除いたサンプルにより、含水率を測定する。

納入業者に指導しているチップの標準サイズは、長さ20mm、厚さ3mm、巾20mmであり、目標チップサイズ範囲は、長さ10〜25mm、厚さ2〜5mm、巾10〜25mmである。長さ40mm以上あるいは厚さ5mm以上のものをスリーバとし、混入率が4%を超える場合は全量を歩引きし、15%を超える場合は不合格品として受け入れ拒否する。6mm以下のダスト率が1%を超える場合は全量を歩引きし、10%を超える場合は不合格品として受け入れ拒否する。樹皮については、混入がある場合には全量を歩引きし、5%を超えるものは不合格品として受け入れ拒否する。異樹種の混入率については、ラワン材は使用不可樹種のため、全量異樹種扱いとし、混入がある場合には全量を歩引きし、7%を超えるものは不合格品として受け入れ拒否する。腐朽・炭化材の混入率については、混入がある場合には全量を歩引きし、7%を超えるものは不合格品として受け入れ拒否する。異物については、合板、集成材等の接着材を使用した原料や薬品処理した原料から作られたチップも異物扱いとし、混入がある場合には全量を歩引きし、3%を超えるものは不合格品として受け入れ拒否する。

写真3.3.1 ふるいの編目 写真3.3.2 ふるい

写真3.3.3 品質検査用はかり等 写真3.3.4 含水率測定用サンプル

写真3.3.5 トラックダンパー 写真3.3.6 コンベア

写真3.3.7 サイロ 写真3.3.8 スクリーン(外観)

写真3.3.9 スクリーン(編目) 写真3.3.10 排出されたスリーバ

3.4 事例4 D工場<熊本県>

3.4.1 工場の概要

D工場は、紙生産能力量約50万トン/年の製紙工場である。抄紙機4台を有し、新聞用紙、上質紙(印刷用紙、情報用紙)等を生産している。

生産するパルプの種類は、スギを原料とするTMP(Thermo Mechanical Pulp)、古紙を原料とするDIP(De-inked Pulp)、針葉樹原料とするNBKP(Kraft Pulp)、広葉樹を原料とするLBKPの4種類である。

TMPの原料となる針葉樹チップは、現在100%スギであり、九州一円の製材工場や合板工場から発生する廃材チップを有効活用している。NBKPの原料となる針葉樹チップについても、90%は国内材であり、うち80%はスギである。残り10%は海外材チップで、樹種はラジアータパインである。一方、LBKPの原料となる広葉樹チップは、10%が国内材で、90%が海外材であり、海外材の主な樹種は、アカシア、ユーカリ等である。九州はスギの資源量が多いため、同社の他工場と比べてもD工場は国内材チップの使用割合が高いのが特徴である。

海外材チップはチップ専用船で輸送され、工場から約12km離れた八代港のチップヤードに陸揚げされる。チップヤードから工場へはトラックで輸送される。国内材チップは、チップ専門工場や製材工場等からトラックで直接工場に納入される。九州各県から、1日にトラック80〜90台の国内材チップが納入される。工場の敷地内にチップヤードは無く、国内材については、サイロに1〜1.5日分をストックするのみである。建築解体材については、福岡の業者1件から約10トン/月程度の量を受け入れているが、異物混入(クギ、防腐処理材等)の可能性が高いので、製紙用には向かない。

製材工場はチップの行き先がないと稼働できないため、背板チップは全量受け入れている。やむを得ず受け入れ制限が必要な場合は、原木チップで調整させてもらっている。

現在、間伐材チップを特別に受け入れている実績はなく、通常の原木チップと同様の価格、取り扱いである。

3.4.2 木材チップの検収

木材チップは、海外材は港から、国内材はチップ専門工場や製材工場等から、トラックで工場へ輸送される。チップを積んだトラックの重量を測定し、トラックダンパーで荷下ろしする。ダンパーの容量は50トンまでである。納入業者別、樹種別に受入カードでの管理を行っている。トラック重量の測定、品質検査用のサンプルの採取は、トラックの運転手によって行われる。初めて納入する場合や担当者が替わった場合には、操作方法の講習等を実施している。特に、安全手準について徹底した指導をしている。ダンパーに落としたチップから、アーム操作によってサンプルを採取し、品質検査に送る。ダンパー内のチップはコンベアでサイロへ搬送される。搬送の途中、歯車を通すことによってスリーバを除去している。スリーバは、背板チップに多く混入している傾向がある。厚さが薄いものをチッパーに投入すると、チッパーの刃にうまくかからず、オーバーサイズのものが多くなることがあるようである。原木チップの方が、チッパーで安定して切削されるためか、スリーバが少ない。

サイロからパルププラントへの払出は、チューブフィーダーによる自動払出を行っている。D工場が全国で初めて設置した方式であり、チップの配合率や払出量を調節している。

3.4.3 木材チップの品質検査

品質検査用のサンプルを、ふるいにかける。60mm網目パス、6mm網目オンのサイズのチップが標準サイズである。異樹種、バーク、腐れ、異物等を目視により選別し、それぞれの重量を測定し、混入率を算出する。

含水率測定用サンプル200gを、100℃±5℃の乾燥機で夜12時〜翌朝9時の間乾燥させ、含水率を算出する。

オーバーサイズ(スリーバ)、バークの混入については、単価値引き(例:−2円/kg等)をする。

オーバーサイズ、異樹種、バーク、腐れ、異物等の混入率が基準値を超えた場合は、受入不可ということで返却することとなっているが、これまでに、実際に全量返却した例は無い。

写真3.4.1 トラックスケール 写真3.4.2 トラックダンパー

写真3.4.3 ダンパーへの荷下ろし 写真3.4.4 サンプル採取用アーム

写真3.4.5 サンプル採取 写真3.4.6 品質検査用サンプル

写真3.4.7 サンプル搬送コンベア 写真3.4.8 チップ搬送コンベア

途中のスクリーン

写真3.4.9 排出されたスリーバ 写真3.4.10 サイロ

写真3.4.11 サイロからの自動払出 写真3.4.12 スクリューフィーダー

写真3.4.13 品質検査用はかり等 写真3.4.14 恒温器

写真3.4.15 含水率測定用サンプル

3.5 調査4事例のまとめ

調査対象製紙工場は、A工場(北海道)、B工場(愛知県)、C工場(富山県)、D工場(熊本県)の4工場である。A工場の年間生産量は約39万トン、木材チップ使用量は広葉樹チップのみで1,800絶乾重量トン/日、国産チップ率は約20%である。B工場の年間生産量は約78万トン、木材チップ使用量は針葉樹チップ50万絶乾トン/年、広葉樹チップ50万絶乾トン/年の合計100万絶乾トン/年、国産チップ率は針葉樹35%、広葉樹4%である。C工場の年間生産量は約40万トン、木材チップ使用量は針葉樹チップ25万絶乾トン/年、広葉樹チップ39万絶乾トン/年の合計64万絶乾トン/年、国産チップ率は約20%強(針葉樹40%、広葉樹8%)である。D工場の年間生産量は約50万トン、国産チップ率はTMP用針葉樹100%、KP用針葉樹90%、KP用広葉樹10%である(平成15年の木材チップ使用量は針葉樹15万絶乾トン/年、広葉樹35万絶乾トン/年の合計50万絶乾トン/年であった)。いずれの調査対象工場においても、針葉樹チップのほうが広葉樹チップより国産チップ率が高く、特にD工場では消費する針葉樹チップのほとんどが国産チップである。

どの調査対象工場においても、当然全てのトラックに対して検収を行っており、トラックスケールで到着時の木材チップ積載時のトラックの重量と木材チップをトラックダンパーにて荷下ろしした後の空車のトラックの重量との差を生重量トンとし、サンプルの木材チップから求めた含水率をもとに絶乾重量トンに換算される。サンプルの品質検査結果いかんによってはそこから分引きがされて、受入量となる。

いずれの調査対象工場においても、品質検査用のサンプル採取はトラックの運転手が行うことになっている。製紙会社側が恣意的なサンプル採取を行っていないことを示すこともこの方法の導入理由の一つであろう。採取方法および採取量は調査対象工場によって異なり、A工場およびB工場ではバケツ1杯程度、C工場では1kg、D工場ではアーム操作によるサンプル採取となっている。なお、A工場を除く調査対象工場では全トラックについてサンプル採取を行っているが、A工場では1日に複数台納入する原木チップ工場のトラック全車からサンプル採取は行わずに1車のみもしくは奇数番目のトラックからサンプル採取を行っている。

品質検査の内容は基本的には全ての調査対象工場で同じである。すなわち、樹皮、腐れ等の欠点、スリーバ、ダストおよび異物の混入率の測定、木材チップの含水率の測定である。しかし、その手順は調査工場によって異なっている。A工場では樹皮など欠点や異物の混入率測定用とスリーバ・ダスト・含水率測定用途にまず分けているし、B工場では含水率測定用、樹皮など欠点や異物などの混入率測定用、スリーバ・ダスト測定用にまず分けている。C工場およびD工場では、まず篩にかけてスリーバ・ダスト率を測定して、次に樹皮など欠点や異物を除去してその混入率を測定し、そこから含水率測定用資料を取っている。含水率の測定は、乾燥温度や乾燥時間の違いはあるが、全ての調査対象工場で全乾法を採用している。このように、品質検査の内容が基本的に同じであっても、その手順は製紙工場ごとに異なっており、同一製紙会社においても工場によっての差異が見られる。品質検査の透明性を高めるためにも、統一した品質検査方法の確立と実施が求められていると思われる。